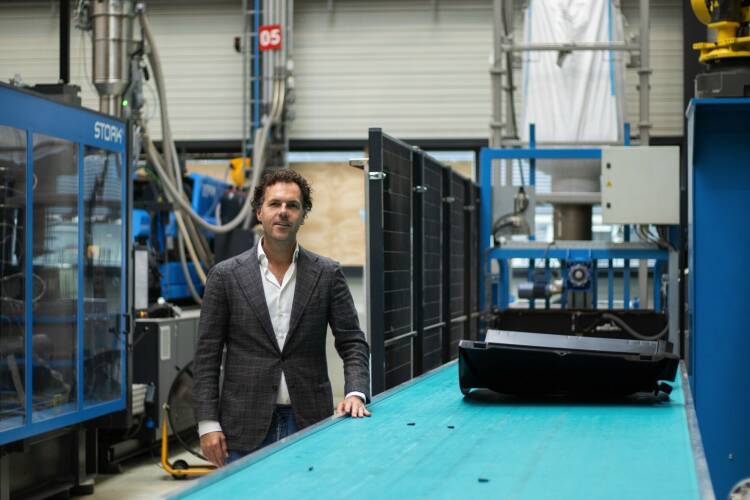

Hendrik-Jan Dullemond

SELL Plastics

Innovatie in de maakindustrie: ‘Je maakt het pas mogelijk als je het samen doet’

Bij SELL Plastics ligt de focus op het ontzorgen van klanten.

Dagelijks rollen duizenden kunststof halffabricaten en eindproducten uit de spuitgietmachines van SELL Plastics.

Productie

SELL Plastics ontwikkelt hoogwaardige kunststofproducten door middel van spuitgieten, maar wat is spuitgieten eigenlijk? Dullemond legt uit: “Spuitgieten is een techniek waarbij we kunststofgranulaat smelten, waardoor het materiaal vloeibaar wordt. Daarna spuiten we het gesmolten materiaal onder hoge druk in een matrijs, dat is een mal die de gewenste productvorm heeft. Door het materiaal af te koelen, stolt de kunststof en neemt het de vorm van de matrijs aan. Hierna kan het product uit de matrijs worden gehaald.” De halffabricaten en eindproducten die uit de spuitgietmachines rollen, worden toegepast in verschillende sectoren, zoals de industrie, agrarische sector, verpakkingsindustrie en de bouw. Dit varieert van onderdelen voor warmwaterkranen tot luchtinlaatsystemen en drainage systemen. Zoals Dullemond opmerkt: “Het kan eigenlijk van alles zijn.”

Familie

In 2015 droeg vader Wim Dullemond het stokje over aan zijn zoons Hendrik-Jan en Robbert-Jan, die sindsdien samen aan het roer van het bedrijf staan. “Dat was geen vooropgezet plan,” vertelt Hendrik-Jan Dullemond, die een achtergrond in de retail heeft. Hendrik-Jan trad in 2011 toe tot het bedrijf vanwege een groeiende behoefte aan commercieel talent. Deze overgang naar de tweede generatie Dullemonds markeerde een nieuw tijdperk voor SELL Plastics. “De kracht van ons familiebedrijf is dat we continu streven naar verbetering en actief meedenken met onze klanten en toeleveranciers,” benadrukt Dullemond. “Of het nou wel of niet typerend is voor een familiebedrijf; je maakt het pas mogelijk als je het samen doet.”

Ruim veertig jaar geleden legde Wim Dullemond het fundament voor SELL Plastics met zijn productinnovatie, de kwastinette. De groeiende vraag naar dit kunststof product dreef hem ertoe om zelf de productie ter hand te nemen. Deze verschuiving - van uitbesteding naar in-house productie - heeft de basis gelegd voor het toonaangevende spuitgietbedrijf dat SELL Plastics vandaag de dag is. Het resultaat? Een ruime productiehal in het hart van Nederland, met 21 flexibele productielijnen, een toegewijd team van circa veertig medewerkers én jarenlange samenwerkingen met klanten en toeleveranciers.

Samenwerken

“Duurzaamheid gaat bij ons verder dan alleen het product van gerecyclede materialen maken,” benadrukt Dullemond. “Duurzaamheid zit bij ons ook in de samenwerking met klanten en toeleveranciers. We werken continu samen aan het slimmer maken van producten, investeren in producten en innovaties, en proberen het altijd beter te doen.” De klanten van SELL Plastics zijn voornamelijk vaste klanten, die herhaaldelijk bestellingen plaatsen. Dullemond: “Dit betekent dat we terughoudend zijn om te produceren voor directe concurrenten van onze huidige klanten. We willen bepaalde intellectual property in huis houden en deze kennis delen met de klanten waarmee we al jaren samenwerken. En op die manier bouwen we samen aan een duurzame samenwerking.”

Op de vraag waar Dullemond het meest trots op is, vertelt hij met een glimlach over de langdurige klantrelaties bij SELL Plastics. “Het is geweldig dat we klanten hebben die al zo lang aan boord zijn. Wij beschouwen onze klanten niet als vanzelfsprekend, daar werken we elke dag hard aan. We hebben onze klanten al 30 jaar geleden kunnen bedienen en ze passen nog steeds perfect in ons klantprofiel. We zijn in staat geweest om samen te groeien, zowel op productieniveau als op kennisniveau. Als ik ergens trots op ben, is dat het wel!”

Transitie

Innovatie staat hoog in het vaandel bij SELL Plastics. Dullemond: “Onze filosofie is: als we de mogelijkheid hebben, waarom zouden we het dan niet doen?” Zo zette SELL Plastics meer dan tien jaar geleden de transitie naar duurzaam werken in, wat op verschillende manieren zichtbaar is in de bedrijfsvoering. “We gebruiken de warmte die vrijkomt tijdens de productie om onze werkruimtes te verwarmen op koude winterdagen. Daarnaast wekken we jaarlijks 0,6 megawatt aan energie op, die we weer gebruiken voor onze productie,” vertelt Dullemond. En dat is nog niet alles. Meer dan 60% van de grondstoffen die SELL Plastics verwerkt, bestaat uit hergebruikt materiaal. “We proberen ons productieafval zo veel mogelijk in te zetten als grondstof en maken waar mogelijk gebruik van eerder gebruikt materiaal. Zo nemen we ook producten terug uit de markt, recyclen ze en geven ze weer een nieuw leven in andere producten.”

Partners

De volledige productie van SELL Plastics vindt plaats in de productiehal in Nijkerk, maar voor het ontwikkelen van de matrijzen maakt het bedrijf gebruik van de expertise van vaste partners. “Dat doen we niet zelf, want elk product vergt een bepaalde specialisatie. En die vinden wij bij onze vertrouwde toeleveranciers,” aldus Dullemond. SELL Plastics heeft een breed scala aan leveranciers, zowel nationaal als internationaal. Dullemond: “Onze voorkeur gaat echter wel uit naar lokale partners.” Bij SELL Plastics is het principe duidelijk: kan niet, bestaat niet. “Maar we willen niet alles maken. Soms is een product zo complex om te maken en is de verwachte output heel laag. Er moet wel een bepaalde waarde achter zitten.”

Ontzorgen

Volgens Dullemond ligt de focus van het bedrijf niet op één specifieke sector: “We zijn op zoek naar klanten die ontzorgd willen worden en aan wie we met onze kennis meerwaarde kunnen bieden, dat kan in allerlei sectoren zijn.” Deze meerwaarde gaat verder dan alleen de productie, bijvoorbeeld door het engineeren van producten, het ontwikkelen van matrijzen, en het aanbieden van opslagfaciliteiten. SELL Plastics heeft een ruim magazijn in Nijkerk waar producten voor klanten op voorraad worden gehouden. “Ongeveer 80% van onze orders is ‘made-to-stock’ en gaat direct na productie het magazijn in. De overige 20% is ‘made-to-order’, waarbij we gaan produceren zodra we een order ontvangen,” legt Dullemond uit. Ook verzorgt SELL Plastics de assemblage en distributie van producten, waardoor ze rechtstreeks aan eindgebruikers kunnen leveren. Met deze diensten weet SELL Plastics zich als maakbedrijf te onderscheiden in de markt. Dullemond benadrukt: “Onze kracht ligt in het volledig ontzorgen van onze klanten, en dat is wat ons elke dag met plezier naar ons werk brengt.”

Flexibel

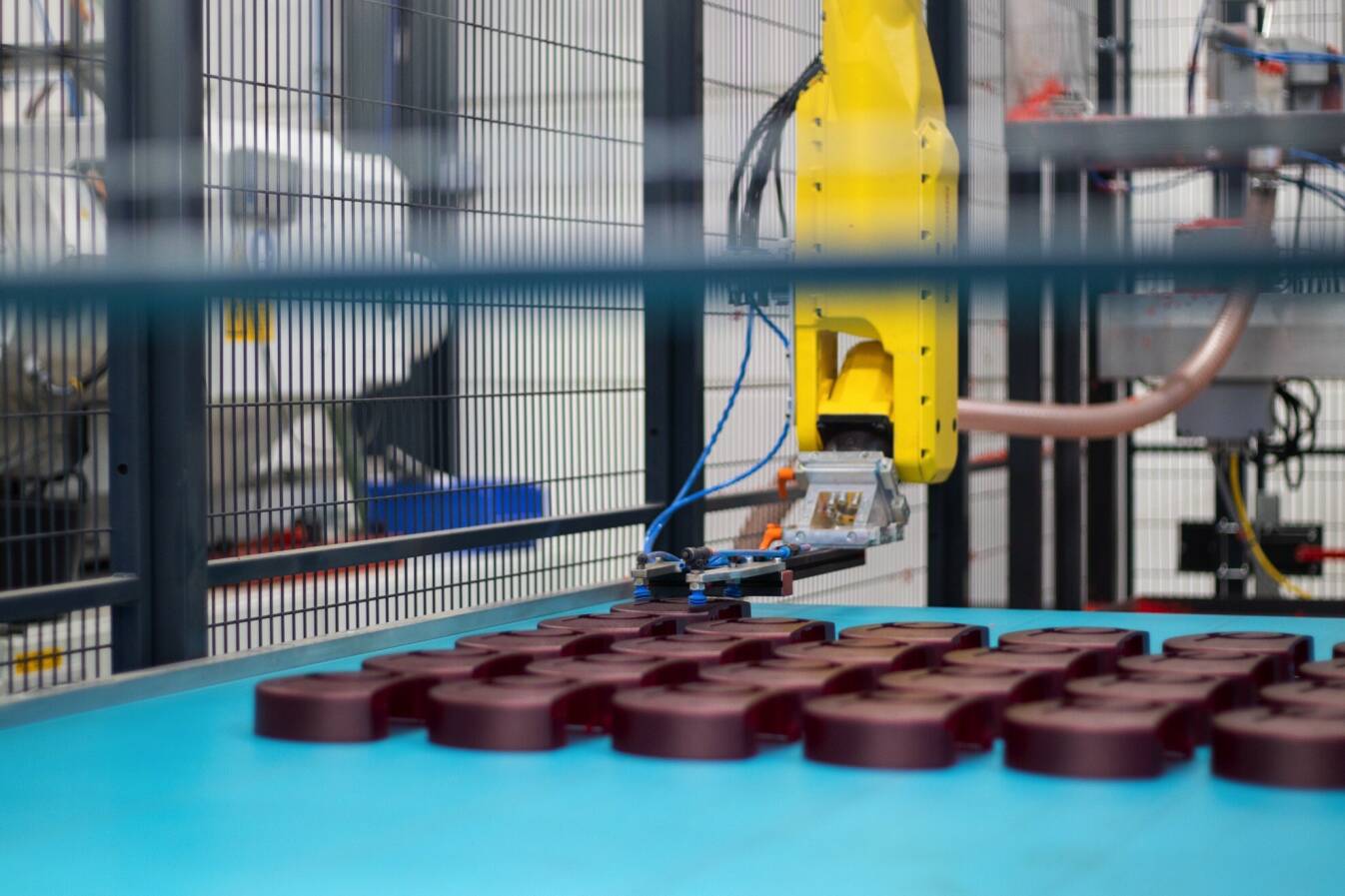

Als een van de eerste spuitgietbedrijven in Nederland besloot SELL Plastics om volledig in te zetten op automatisering. “We hebben 21 productielijnen, die allemaal flexibel inzetbaar zijn. Hierdoor kunnen we slim en efficiënt werken,” vertelt Dullemond. Een opvallend kenmerk is dat de meeste spuitgietmachines gekoppeld zijn aan zesassige robots. Deze robots naast de machines verwerken de kunststof halffabricaten en eindproducten met grote precisie. Dullemond licht toe: “Dat is voor een deel van onze productie niet nodig, maar het geeft ons de vrijheid om zelfs de meest complexe producten te maken op meerdere machines als dat nodig is.” Hierdoor behoudt SELL Plastics niet alleen flexibiliteit, maar kan het bedrijf ook complexe producten efficiënt produceren.

Innovaties zijn er in vele soorten en maten. Denk bijvoorbeeld aan de kwastinette, een kunststof emmer met een houder om gebruikte kwasten te bewaren. Deze uitvinding leidde veertig jaar geleden tot de oprichting van spuitgietbedrijf SELL Plastics. Tegenwoordig rollen dagelijks duizenden kunststofproducten uit de machines in de productiehal in Nijkerk. Of het nu kunststof halffabricaten, klimaatbeheersing of kunststof kratten zijn, dit innovatieve familiebedrijf is van alle markten thuis. “Maar nog belangrijker is dat we onze klanten willen ontzorgen,” aldus algemeen directeur Hendrik-Jan Dullemond.

Hendrik-Jan Dullemond

SELL Plastics

Innovatie in de maakindustrie: ‘Je maakt het pas mogelijk als je het samen doet’

Samenwerken

“Duurzaamheid gaat bij ons verder dan alleen het product van gerecyclede materialen maken,” benadrukt Dullemond. “Duurzaamheid zit bij ons ook in de samenwerking met klanten en toeleveranciers. We werken continu samen aan het slimmer maken van producten, investeren in producten en innovaties, en proberen het altijd beter te doen.” De klanten van SELL Plastics zijn voornamelijk vaste klanten, die herhaaldelijk bestellingen plaatsen. Dullemond: “Dit betekent dat we terughoudend zijn om te produceren voor directe concurrenten van onze huidige klanten. We willen bepaalde intellectual property in huis houden en deze kennis delen met de klanten waarmee we al jaren samenwerken. En op die manier bouwen we samen aan een duurzame samenwerking.”

Op de vraag waar Dullemond het meest trots op is, vertelt hij met een glimlach over de langdurige klantrelaties bij SELL Plastics. “Het is geweldig dat we klanten hebben die al zo lang aan boord zijn. Wij beschouwen onze klanten niet als vanzelfsprekend, daar werken we elke dag hard aan. We hebben onze klanten al 30 jaar geleden kunnen bedienen en ze passen nog steeds perfect in ons klantprofiel. We zijn in staat geweest om samen te groeien, zowel op productieniveau als op kennisniveau. Als ik ergens trots op ben, is dat het wel!”

Bij SELL Plastics ligt de focus op het ontzorgen van klanten.

Partners

De volledige productie van SELL Plastics vindt plaats in de productiehal in Nijkerk, maar voor het ontwikkelen van de matrijzen maakt het bedrijf gebruik van de expertise van vaste partners. “Dat doen we niet zelf, want elk product vergt een bepaalde specialisatie. En die vinden wij bij onze vertrouwde toeleveranciers,” aldus Dullemond. SELL Plastics heeft een breed scala aan leveranciers, zowel nationaal als internationaal. Dullemond: “Onze voorkeur gaat echter wel uit naar lokale partners.” Bij SELL Plastics is het principe duidelijk: kan niet, bestaat niet. “Maar we willen niet alles maken. Soms is een product zo complex om te maken en is de verwachte output heel laag. Er moet wel een bepaalde waarde achter zitten.”

Familie

In 2015 droeg vader Wim Dullemond het stokje over aan zijn zoons Hendrik-Jan en Robbert-Jan, die sindsdien samen aan het roer van het bedrijf staan. “Dat was geen vooropgezet plan,” vertelt Hendrik-Jan Dullemond, die een achtergrond in de retail heeft. Hendrik-Jan trad in 2011 toe tot het bedrijf vanwege een groeiende behoefte aan commercieel talent. Deze overgang naar de tweede generatie Dullemonds markeerde een nieuw tijdperk voor SELL Plastics. “De kracht van ons familiebedrijf is dat we continu streven naar verbetering en actief meedenken met onze klanten en toeleveranciers,” benadrukt Dullemond. “Of het nou wel of niet typerend is voor een familiebedrijf; je maakt het pas mogelijk als je het samen doet.”

Productie

SELL Plastics ontwikkelt hoogwaardige kunststofproducten door middel van spuitgieten, maar wat is spuitgieten eigenlijk? Dullemond legt uit: “Spuitgieten is een techniek waarbij we kunststofgranulaat smelten, waardoor het materiaal vloeibaar wordt. Daarna spuiten we het gesmolten materiaal onder hoge druk in een matrijs, dat is een mal die de gewenste productvorm heeft. Door het materiaal af te koelen, stolt de kunststof en neemt het de vorm van de matrijs aan. Hierna kan het product uit de matrijs worden gehaald.” De halffabricaten en eindproducten die uit de spuitgietmachines rollen, worden toegepast in verschillende sectoren, zoals de industrie, agrarische sector, verpakkingsindustrie en de bouw. Dit varieert van onderdelen voor warmwaterkranen tot luchtinlaatsystemen en drainage systemen. Zoals Dullemond opmerkt: “Het kan eigenlijk van alles zijn.”

Dagelijks rollen duizenden kunststof halffabricaten en eindproducten uit de spuitgietmachines van SELL Plastics.

Flexibel

Als een van de eerste spuitgietbedrijven in Nederland besloot SELL Plastics om volledig in te zetten op automatisering. “We hebben 21 productielijnen, die allemaal flexibel inzetbaar zijn. Hierdoor kunnen we slim en efficiënt werken,” vertelt Dullemond. Een opvallend kenmerk is dat de meeste spuitgietmachines gekoppeld zijn aan zesassige robots. Deze robots naast de machines verwerken de kunststof halffabricaten en eindproducten met grote precisie. Dullemond licht toe: “Dat is voor een deel van onze productie niet nodig, maar het geeft ons de vrijheid om zelfs de meest complexe producten te maken op meerdere machines als dat nodig is.” Hierdoor behoudt SELL Plastics niet alleen flexibiliteit, maar kan het bedrijf ook complexe producten efficiënt produceren.

Ruim veertig jaar geleden legde Wim Dullemond het fundament voor SELL Plastics met zijn productinnovatie, de kwastinette. De groeiende vraag naar dit kunststof product dreef hem ertoe om zelf de productie ter hand te nemen. Deze verschuiving - van uitbesteding naar in-house productie - heeft de basis gelegd voor het toonaangevende spuitgietbedrijf dat SELL Plastics vandaag de dag is. Het resultaat? Een ruime productiehal in het hart van Nederland, met 21 flexibele productielijnen, een toegewijd team van circa veertig medewerkers én jarenlange samenwerkingen met klanten en toeleveranciers.

Innovaties zijn er in vele soorten en maten. Denk bijvoorbeeld aan de kwastinette, een kunststof emmer met een houder om gebruikte kwasten te bewaren. Deze uitvinding leidde veertig jaar geleden tot de oprichting van spuitgietbedrijf SELL Plastics. Tegenwoordig rollen dagelijks duizenden kunststofproducten uit de machines in de productiehal in Nijkerk. Of het nu kunststof halffabricaten, klimaatbeheersing of kunststof kratten zijn, dit innovatieve familiebedrijf is van alle markten thuis. “Maar nog belangrijker is dat we onze klanten willen ontzorgen,” aldus algemeen directeur Hendrik-Jan Dullemond.

Ontzorgen

Volgens Dullemond ligt de focus van het bedrijf niet op één specifieke sector: “We zijn op zoek naar klanten die ontzorgd willen worden en aan wie we met onze kennis meerwaarde kunnen bieden, dat kan in allerlei sectoren zijn.” Deze meerwaarde gaat verder dan alleen de productie, bijvoorbeeld door het engineeren van producten, het ontwikkelen van matrijzen, en het aanbieden van opslagfaciliteiten. SELL Plastics heeft een ruim magazijn in Nijkerk waar producten voor klanten op voorraad worden gehouden. “Ongeveer 80% van onze orders is ‘made-to-stock’ en gaat direct na productie het magazijn in. De overige 20% is ‘made-to-order’, waarbij we gaan produceren zodra we een order ontvangen,” legt Dullemond uit. Ook verzorgt SELL Plastics de assemblage en distributie van producten, waardoor ze rechtstreeks aan eindgebruikers kunnen leveren. Met deze diensten weet SELL Plastics zich als maakbedrijf te onderscheiden in de markt. Dullemond benadrukt: “Onze kracht ligt in het volledig ontzorgen van onze klanten, en dat is wat ons elke dag met plezier naar ons werk brengt.”